熱処理の基礎知識│焼入れの種類や性質を解説

炭素を含む鉄鋼材は熱を加えることで硬くすることも軟らかくすることもできます。

形を変えることなく、素材が持つ性質を変化・向上させることができる「熱処理」は、シャフトや歯車など強度が求められる部分に用いられます。

今回の記事では、「熱処理」の基礎知識として、代表的な熱処理の方法をはじめ、焼入れの種類や性質などについて詳しくご紹介します。

熱処理とは

熱処理とは、「赤めて冷やす」と日本金属熱処理工業会が定義しています。炭素を含む金属(主に鉄鋼材)の加熱・冷却することで生じる組織変化を活用し、素材の性質や耐摩耗性を向上させる処理方法です。

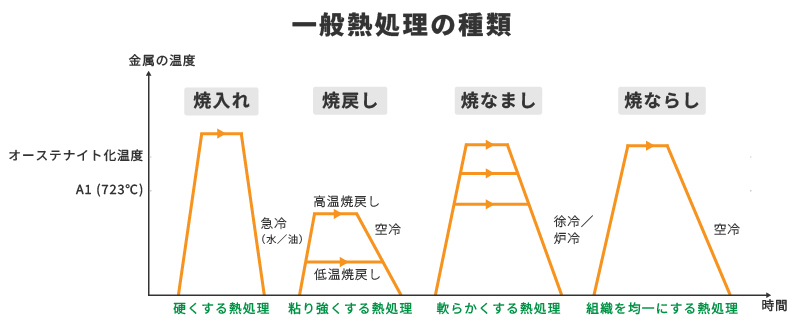

代表的な熱処理方法として、「焼入れ」「焼戻し」「焼なまし」「焼ならし」があり、鉄鋼材を硬くしたり軟らかくしたりすることができます。

鋼をオーステナイトと呼ばれる金属組織に変態する温度まで加熱したあとの冷却時間や加熱操作によって名称が異なります。

熱処理の原理

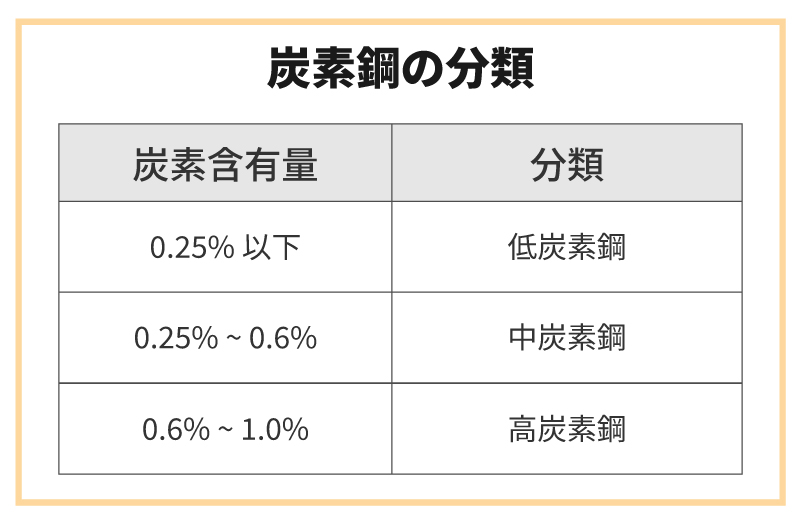

ここでは、熱処理で金属(炭素鋼)が硬くなる原理を簡単にご説明します。

炭素鋼は、軟らかい純鉄(フェライト)と硬い鉄と炭素の化合物(セメンタイト)の結晶が混在して構成されています。

まだらに混ざり合ったこの状態から800℃~850℃に加熱すると、オーステナイトと呼ばれる金属組織に変化し、炭素部分の分布が均一化されます。

ここから、ゆっくりと冷却すると再び結晶化しますが、組織が均質化するため軟らかさを付加し、機械的性質を向上させることができます。これは焼なまし/焼ならしと言います。

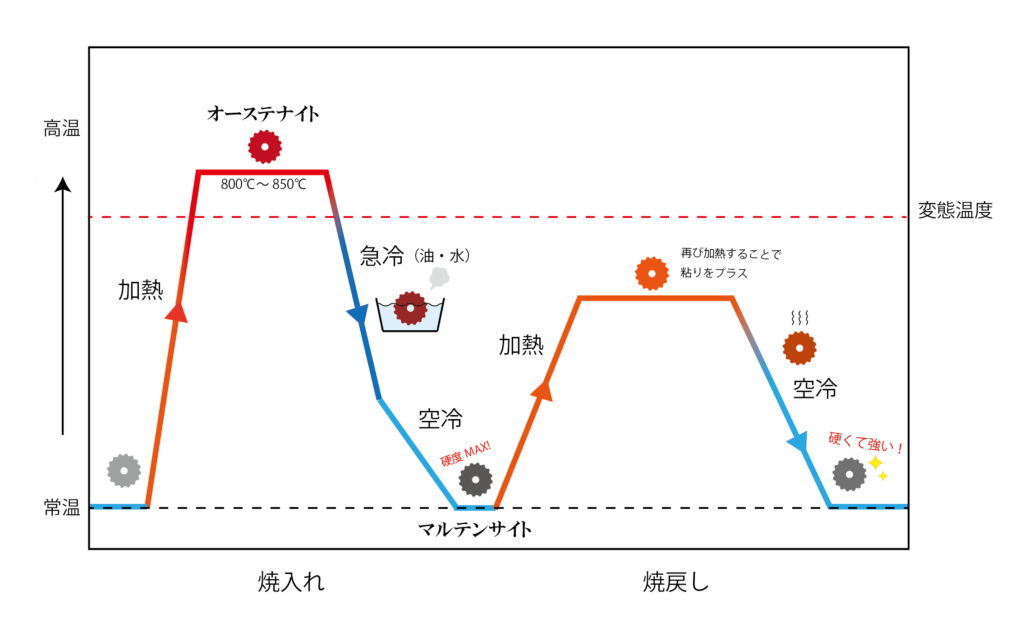

加熱しオーステナイト化した金属組織を、急速に冷却すると、マルテンサイトと呼ばれる組織に変態し、炭素部分の分布が均一のまま硬化させることができます。これは焼入れと呼ばれます。

焼入れした金属は硬くなりますが、マルテンサイトのままでは脆いため、再び加熱し冷却することで組織を安定させることができます。これは焼戻しと言います。

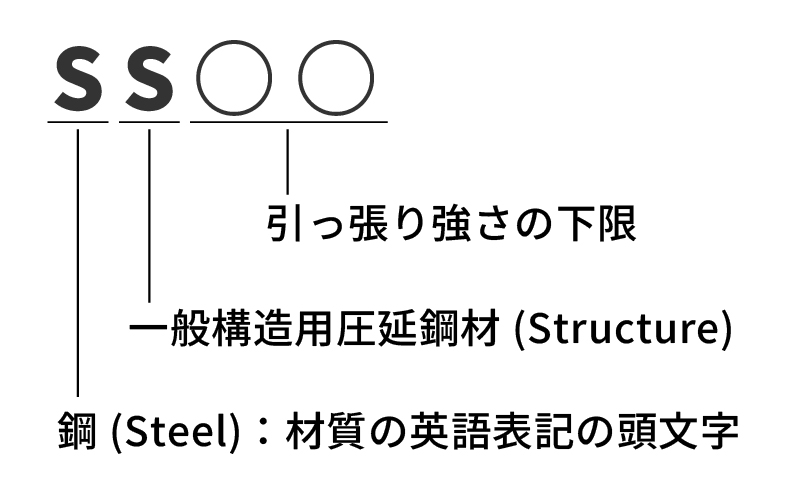

焼入れによる硬さは、材質の焼入れ性、冷却速度、そして炭素の含有量で決まります。炭素以外の合金元素は焼入れ硬さに関係しません。高炭素材とされるSK材など、炭素量が多ければ多いほど、焼入れ後の硬度が高くなります。

熱処理における材料選定と記号の読み方:S45CとSS400の違い

熱処理を行う際には、材料の選定が非常に重要です。各鉄鋼材料の炭素量や性質を理解して熱処理を行わなければ、欠損などの不具合が発生する可能性があります。

そのため、材料の性質を理解するために、材料記号の読み方を適切に理解することが必要です。

ともに鉄鋼材であるS45CとSS400ですが、成分や規格が異なります。

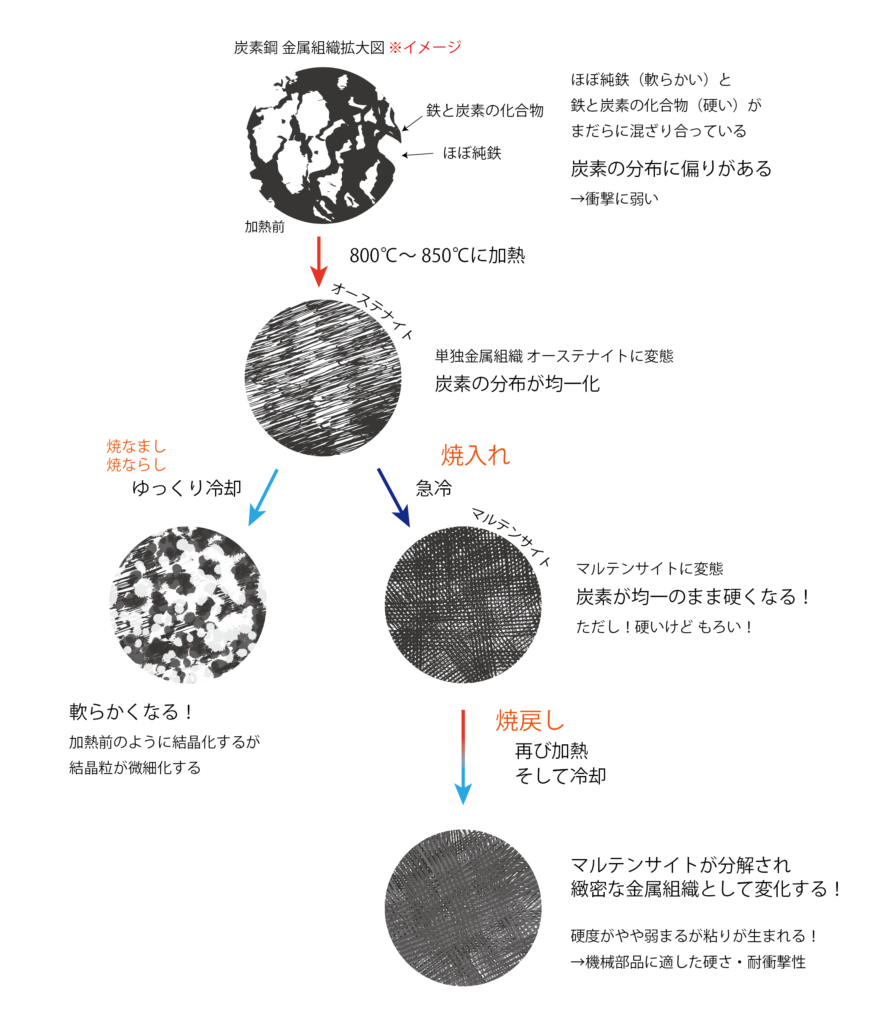

S45Cは、機械構造用炭素鋼として広く一般的に用いられている鉄鋼材です。「S○○C」のSはSteel、CはCarbonを指し、間に入る数字は炭素含有量を表しています。S45Cの炭素含有量は0.42%~0.48%と0.45%前後のため、0.45%ほどの炭素を含んだ材料(炭素鋼)であることが分かります。炭素を含んでいるため、焼入れをすることで硬度を調整することができます。

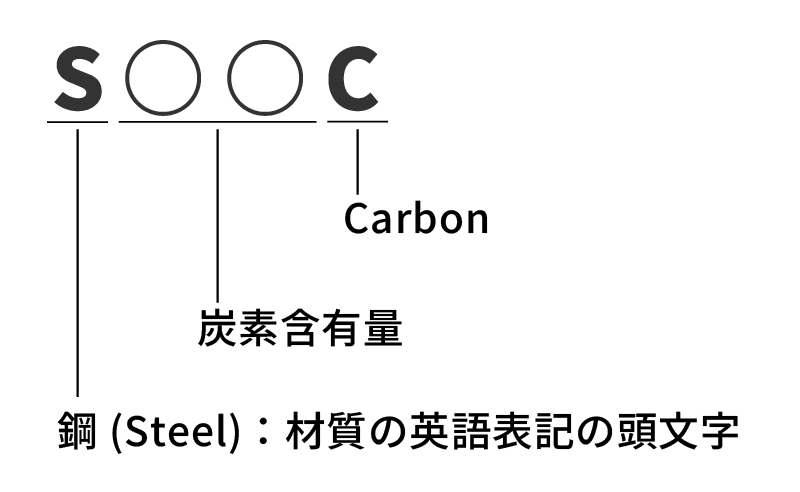

一方、SS400も一般構造用圧延鋼材として広く普及している鉄鋼材で、建築物や構造物などに用いられています。「SS○○」の最初のSはSteel、二つ目のSは用途の英語表記の頭文字、Structure(一般構造用圧延鋼材)を指しています。また、この材料は強度について規定されており、「SS○○」の数字は、引っ張り強さの下限を表しています。SS400には、炭素含有量の規定がないため、焼入れによる強度向上は見込めず、焼入れせずにそのまま構造材や部品に使用することが大半です。

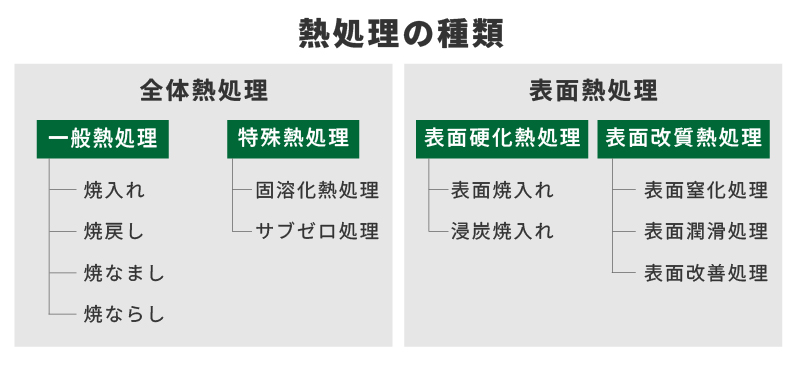

熱処理の種類

熱処理は目的や用途に応じて様々な加工方法がありますが、大きく分類すると、以下のように全体熱処理と表面熱処理に分けることができます。

今回は全体熱処理の「一般熱処理」について解説していきます。

| 一般熱処理の種類 | 特性 |

|---|---|

| 焼入れ(Quenching) | 硬度を高める。 |

| 焼戻し(Tempering) | 全体の粘りを増加させ、硬度と靭性のバランスを取り、 機械部品に適した硬さに調節する。 |

| 焼なまし(Annealing) | 軟らかくし加工性を向上させる。 |

| 焼ならし(Normalizing) | 金属の組織のムラを均一化し、機械的性質を向上させる。 |

1.焼入れ(Quenching)

・目的:焼入れは、鋼を硬く、耐摩耗性を高めることを目的に行われます。加工記号は「HQ」と記載します。

・特徴:焼入れをすることで、硬度を高めることができますが、脆く割れやすくなるため、基本的には「焼入れ」後に「焼戻し」と呼ばれる硬度を弱め、粘りを増加させる処理を併せて行います。金属組織がオーステナイト化するまで加熱したあと、水や油などの焼入冷却液に入れて急速に冷却します(急冷)。そして、ある程度時間が経過したあと、引き上げて空冷させます。

・水焼入れと油焼入れの違い:

材料を加熱したあと、水や油などの焼入冷却液に入れて急速に冷却して硬度を高める焼入れですが、急冷時に水を用いるのが「水焼入れ」、油を用いる場合は「油焼入れ」と呼びます。

・水焼入れと油焼入れの使い分け:

① 水焼入れ:より硬度を高めることができますが、加工物の構造は単純なものに適しています。

② 油焼入れ:硬度をあまり求めない場合や加工物が複雑であったり、大きくなったりした場合に使います。

2.焼戻し(Tempering)

・目的:焼戻しは、焼入れや焼ならしを行った鋼について、硬度を弱め、粘りを増加させることを目的に行います。焼入れ後に必須の処理となっています。

焼入れ後の鋼は、硬度は高いですが脆く衝撃に弱いため、焼戻しを行い、機械部品に適した硬さに調節したり、耐衝撃性を付加したりします。加工記号では「HT」と記載します。

・特徴:焼入れを行ったあと、変態温度を超えない範囲で再加熱し、冷却することで金属組織を安定させます。

・低温焼戻しと高温焼戻し:

焼入れや焼ならしを行った鋼の硬度を弱め、粘りを増加させることを目的に行う焼戻しには「低温焼戻し」と「高温焼戻し」の2種類があります。

① 低温焼戻し:150℃~200℃程度の低温で焼戻しを行うため、硬度を下げすぎずに粘りを増加させることができ、硬度と耐摩耗性の向上を目的とした加工に用いられます。

② 高温焼戻し:500℃~650℃程度の高温で焼戻しを行うため、材料の強度や粘り強さといった靭性を求める場合に用いられます。高温焼戻しでは、焼戻し処理を二度以上行うことが一般的です。

3.焼なまし(Annealing)

・目的:焼なましは、主に切削加工しやすくするために、鋼を軟らかくすることを目的に行われます。

加工性を向上させ、加工ムラや割れを防ぐことができます。焼鈍(しょうどん)とも呼ばれます。

加工記号は「HA」と記載します。

・特徴:金属組織がオーステナイト化するまで加熱したあと、炉の中などでゆっくりと時間をかけて冷却します(徐冷/炉冷)。

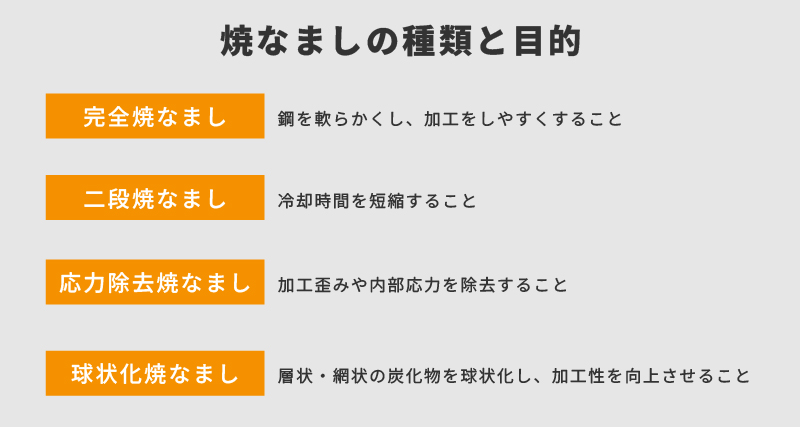

・焼なましの種類:

焼なましは、目的によって「完全焼きなまし」、「二段焼なまし」、「応力除去焼なまし」、「球状化焼なまし」などに分けることができます。

4.焼ならし(Normalizing)

・目的:焼ならしは、鋼材を製造する際に生じる組織のムラを均一化し、引張強さや耐衝撃性などの機械的性質を向上させることを目的に行われます。焼準(しょうじゅん)とも呼ばれます。加工記号は「HNR」と記載します。

・特徴:金属組織がオーステナイト化するまで加熱したあと、炉から取り出し、静かな大気中で空中放冷します(空冷)。炉冷よりも冷却スピードをやや速めることで、粗大化した組織の結晶粒を微細化することができます。焼入れは鋼を硬く、焼なましは軟らかくすることに対し、焼ならしは硬すぎず軟らかすぎず、適度な硬度をもたせる熱処理です。

焼入れの主な種類

ここでは「焼入れ」の主な種類をご紹介します。

| 全体焼入れ | ズブ焼入れとも呼ばれる全体焼入れは、材料全体に焼入れを行う処理です。全体焼入れで材料の中心部分まで熱を入れることができるため、材料全体の硬度が増します。材料が大きいと中心部分まで熱が行き渡りにくくなるため注意が必要です。 |

|---|---|

| 表面焼入れ | 表面焼入れは、材料の表面部分のみを焼入れする処理です。表面のみを焼入れすることから、表面の硬度は高まりますが、材料内部の硬度は変わりません。表面焼入れを行う方法は主に「炎焼入れ」「高周波焼入れ」「レーザー焼入れ」「電子ビーム焼入れ」の4つの方法があります。 |

| 真空焼入れ | 真空状態の炉内で加熱し、急冷する焼入れ処理です。真空であるため、製品表面の酸化や脱炭を防ぎ、光沢のある仕上がりにできる上、ムラのない硬さを得ることができます。 |

| 浸炭焼入れ | 焼入れに不向きである低炭素鋼の表面に炭素を浸透させ高炭素化させたものを焼入れ・焼戻しを行う処理です。表面は硬く耐摩耗性に優れ、内部は軟らかく粘り強いという性質を持ち合わせることができます。 |

| 高周波焼入れ | 高周波誘導電流を利用し、鋼材の表面を加熱する焼入れ処理です。金属に銅線のコイルを巻きつけて熱するため、任意の部分を硬化させることができます。ほかの表面熱処理に比べ、二酸化炭素の排出量や消費エネルギー量が少なく、地球に優しい処理方法です。 |

| 窒化焼入れ | 窒化焼入れは、材料の表面部分のみに焼入れを行い、硬度を高める処理で、加熱炉の中に窒化用ガスを充満させた上で材料を加熱するなどといった方法が用いられます。窒化焼入れは他の熱処理に比べて歪みを抑えられることから、硬度だけではなく精度も求められる加工で採用されます。 |

熱処理における欠陥とその対策

熱処理は金属の特性を向上させるために不可欠な技術ですが、適切に行わないと欠陥が生じることがあります。代表的な欠陥とその対策について簡単に説明します。

1. 脱炭:

脱炭とは、加熱過程で金属の表面から炭素が失われる現象です。脱炭を防止するには、炉内の酸性化ガスと雰囲気の制御・調整が重要です。

2. 焼割れ:

焼割れは、焼入れする際に金属を急激に加熱し、その後急冷することで発生する割れです。対策として、冷却方法の見直しと焼入れ直後に焼戻しを行うことが挙げられます。

3. 焼入変形:

焼入変形とは、熱処理によって金属が変形する現象を指します。熱処理をする際に、膨張と収縮による「熱応力」と、結晶と組織変化による「変態応力」が生じます。

これらの応力が生じることで、変形が起こります。焼入変形を防ぐ対策として、加熱する際の温度によるムラを少なくすることや冷却方法の見直しが挙げられます。

まとめ

今回の記事では、熱処理について詳しくご紹介しました。

熱処理は、炭素を含む金属を加熱・冷却することで生じる組織変化を活用して、素材の性質や耐摩耗性を向上させる処理方法です。代表的な熱処理方法として、焼入れ、焼戻し、焼なまし、焼ならしなどが挙げられます。

図面では、「HRC50~」といったように数字で硬さの評価尺度が記載され、指定された硬度になるように熱処理加工を行います。

株式会社エージェンシーアシストでは、熱処理を含む多工程品も1個から対応可能です。また、ロックウェル硬さ試験機を所有しており、計測サービス(受託測定)においてお客様の製品の硬度を計測することも可能です。

エージェンシーアシストの焼入れ(熱処理)の加工実績はこちら

全体焼入れから、高周波焼入れ、浸炭焼入れ、真空焼入れ等、熱処理も対応しております。

エージェンシーアシストは、材料の手配から加工、表面処理まで含めて一社購買で調達します。

部品1個からの多品種小ロットで対応が可能です。

さらに、社内の品質管理部門で検査済みの製品をお届けします。

お見積り無料!お気軽にご相談ください。

最新記事

人気記事