TIG溶接とは?メリット・デメリットや作業手順・上達のコツを解説

TIG溶接とは、タングステンを電極として、アルゴンやヘリウムなどの不活性ガスで溶接部分を守りながら行う溶接方法です。他の溶接方法に比べて火花が出にくく、さまざまな金属に対応できるため、アルミニウムやステンレスなどの仕上げに特に適しています。しかし、溶接速度が遅く、技術的な難易度が高いため、初心者にはやや扱いにくい方法です。

この記事では、TIG溶接の特徴やメリット・デメリット、基本的な作業手順を分かりやすく解説するとともに、作業を上達させるためのポイントについても紹介します。

TIG溶接とは?

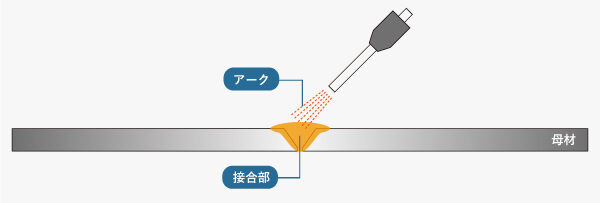

TIG溶接(ティグ溶接)とは「タングステン不活性ガス(Tungsten Inert Gas)」の頭文字をとった、金属どうしを接着するアーク溶接の一種です。

TIG溶接では、タングステンを放電用電極に、アルゴンやヘリウムなどの不活性ガスをシールドガスとして使用します。不活性ガスの中でアーク放電を発生させるため、アークが安定しており、溶接部分でスパッタ(溶接で融けた金属粒)の飛散がほとんど発生しないのが特徴です。

TIG溶接とアーク溶接の違い

アーク溶接は、「アーク放電」という現象を利用した金属溶接の方法全般を指す言葉で、TIG溶接もアーク溶接の一種として分類されます。一方で、TIG溶接とその他のアーク溶接では使用する電極や溶接方法に違いがあるため、溶接の目的や条件に応じて使い分けることが大切です。

例えば、アーク溶接の中でも代表的な被覆アーク溶接の場合、溶接棒と呼ばれる金属棒と母材(作業物となる金属)との間に電気アークを発生させることで金属棒を溶かし、作業物に接合します。比較的簡単にできるため、初心者が溶接作業を大量に行う必要がある場合に適していますが、溶接の際に火花やスパッタが飛散することも多い点に注意が必要です。

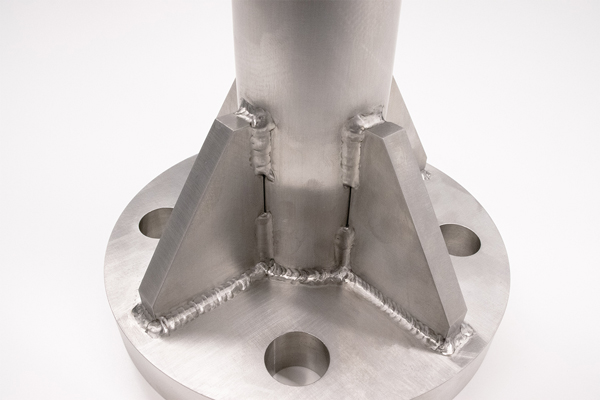

一方、TIG溶接の場合、溶けないタングステン電極を使用して電気アークを発生させ、必要に応じて別に用意した溶接棒を溶融池に加えて溶接を行います。他のアーク溶接と比べて操作や制御が難しいものの、溶接面・溶接表面の仕上がりが美しいため、見た目が重視される部分の溶接によく利用される方法です。

TIG溶接の種類

TIG溶接にはいくつか種類があり、それぞれの特徴や溶接の目的・用途に応じて使い分けられています。

| TIG溶接の種類 | 特徴 |

|---|---|

| 直流(DC)TIG溶接 | 電流の向きが一定(直流)であるためアークが安定しており、溶接母材に熱を効率よく伝えられる溶接方法です。厚みのある鉄や鋼材、ステンレスなどの溶接に適していると言えるでしょう。溶接部の強度も高いため、耐久性や強度が重視される作業物の溶接によく用いられます。 |

| 交流(AC)TIG溶接 | 溶接時に流す電流に交流を用いることで、溶接電極の極性がプラスとマイナスの交互に変化する溶接方法です。電極がプラスの極性を持つときは母材表面の酸化被膜が効率的に除去され、マイナスの極性を持つときは母材に効率よく熱が伝わります。アルミニウムやマグネシウムなど、酸化被膜ができやすい金属の溶接に適していると言えるでしょう。 |

| 高速TIG溶接 | アークの安定性を維持しながら短時間で高出力の電流を流すことで、他のTIG溶接の手法と比べて溶接スピードを速くする溶接手法です。溶接部分への熱の影響を最小限にしながら十分な溶けこみを確保できるため、溶接作業が連続的に行われる場合や大型の作業物を溶接する場合に適していると言えるでしょう。 |

| パルスTIG溶接 | 一定の周波数でオン・オフを繰り返すパルス状の溶接電流(パルス電流)を流し、熱による影響を抑えて精度の高い溶接を実現するTIG溶接の一種です。ステンレスやアルミニウムといった熱によって変形しやすい素材の溶接に適していると言えるでしょう。電流設定を変更すれば、さまざまな金属の溶接に対応することもできます。 |

TIG溶接のメリット

TIG溶接の主なメリットとして「多様な金属の溶接ができる」「美しく仕上がりやすい」「火花が出ず比較的静かに作業ができる」の3つが挙げられます。3つのメリットについてそれぞれ解説します。

多様な金属の溶接ができる

TIG溶接の大きなメリットの1つとして、多様な金属の溶接ができることが挙げられます。TIG溶接では融点の高いタングステンを電極に採用しているため、電極が消耗しにくく、他の溶接法では溶けにくいチタンなどの金属も十分溶接可能です。交流を流せる溶接機では、酸化被膜ができやすいアルミニウムの溶接もできます。

美しく仕上がりやすい

TIG溶接ではアークや溶接部分はアルゴンなどの不活性ガスで守られています。溶けた金属が外部の空気に触れないため、金属が酸化されずにきれいな状態で接合できるでしょう。

また、TIG溶接では空気中の酸素や窒素が金属に溶けることで生じる「気孔」というトラブルの発生も防ぐことができます。TIG溶接は、外観的な仕上がりの良さと強度を両立する溶接方法であると言えるでしょう。

火花が出ず比較的静かに作業ができる

溶接の際に火花やスパッタが飛散しやすい手法もある一方、TIG溶接はこれらの飛散が非常に少なく、比較的静かに作業ができるというメリットもあります。作業者の安全を確保できるだけでなく、火災事故が発生するリスクも抑えられるでしょう。

また、火花が出にくいため、作業中でも視界を良好に保つことができます。高度な技術が求められる作業を行う際にも、作業部分や手元を確認しやすいでしょう。

TIG溶接のデメリット

TIG溶接にはメリットも多い一方で、デメリットや気を付けたいポイントがあることにも注意が必要です。ここでは、TIG溶接の2つのデメリット・注意点について解説します。

溶接速度が比較的遅い

TIG溶接は手作業で行う上に溶接条件・機器の調整、溶接作業に高度なスキルや熟練の溶接経験が求められるため、他の溶接方法と比べて溶接速度が遅くなる点に注意が必要です。

精密な部品や高い溶接品質が求められる製品の接着には向いているものの、大量に生産する製品や短時間で仕上げる必要がある製品の作業には向いていないと言えるでしょう。

風に弱い

TIG溶接では、アルゴンなどの不活性ガスでアークや溶接部分を守ることで美しい仕上がりを実現しています。そのため、T風が強い環境では不活性ガスが吹き飛ばされ、溶接部周辺が空気に触れてしまう可能性があることに注意が必要です。TIG溶接は屋内での作業を基本とし、屋外で作業する場合は風よけなどの対策を怠らないようにしましょう。

TIG溶接の手順

TIG溶接を行う際には、次のような溶接機器を準備する必要があります。必要なものを用意した上で、TIG溶接の手順について確認しましょう。

【TIG溶接に必要なもの】

|

・TIG溶接機 ・タングステン電極 ・シールドガス(アルゴンガスやヘリウムガスなど)、ガス流量調節器、ガスホース ・溶接トーチ ・各種材料(母材、溶接棒など) ・アースケーブル ・保護具(保護面、革手袋など) |

【TIG溶接の手順】

| 1 | 先を尖らせたタングステン電極を溶接トーチに取り付け、ノズルから5mm程度出す。 |

|---|---|

| 2 | 溶接トーチのスイッチを入れ、シールドガスの流出量を調節する。 |

| 3 | 溶接素材の種類や厚みなどに応じて、TIG溶接機の設定を調整する。 |

| 4 | 溶接トーチを母材に対して約45°の角度で近づけ、TIG溶接機のスイッチを入れる。 |

| 5 | 母材が溶け始めて溶融池(溶けだまり)ができたら、溶融池に溶接棒を差し込んで溶接を進める。 |

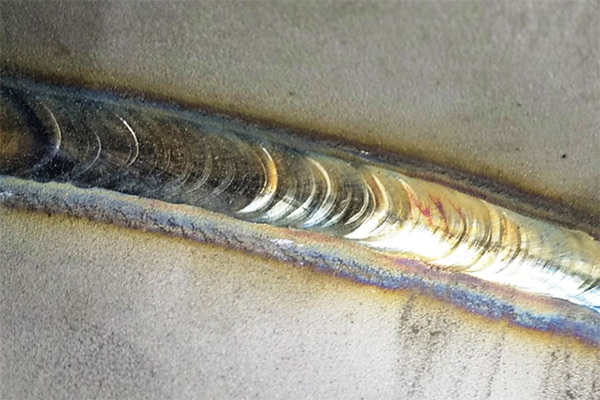

TIG溶接では金属が固まってできる、溶接棒を差し込んだ部分の盛り上がりをビードと呼びます。きれいな溶接ビードを形成するためにも、一定の速度で溶接トーチを動かし、一定のリズムで溶接棒を挿入するようにしましょう。

TIG溶接を上達させるコツ

TIG溶接の仕上がりを向上させるための事前準備として、グラインダなどでタングステン電極の先端形状を整えておくとより安定しやすくなります。電極の中心に頂点が位置するよう、均等な円錐形に先端を揃え、45度程度に先をとがらせておくのがおすすめです。また、加工部分はなめらかになるように仕上げつつ、縦軸に傷を残しておくと、アーク電流がふらついたり、必要以上に広がったりしにくくなります。

タングステン電極が母材に接触すると電極の形状が変わってしまい、アーク電流が安定しなくなるため、タングステン電極と母材との距離にも注意が必要です。タングステン電極の先端と母材側との間隔は2~3mm程度にキープしましょう。

同時に、溶接トーチの角度を一定に保つことも大切です。力を抜いて適切な溶接姿勢を保つことも意識しましょう。

まとめ

TIG溶接は、美しい仕上がりや高い品質が求められる製品の加工に向いた溶接方法です。加工できる金属の幅も広い一方で、短時間で大量の作業を行いたい場合には他の溶接方法が適していることもあります。

TIG溶接技術を上達させたいときのコツは、事前にタングステン電極の先端を45度の円錐形になるようとがらせておき、その上で角度と距離を一定に保つことです。電極の先端形状が変わるときれいに溶接するのが難しくなるため、使用前にグラインダを使って先端を磨いておくとよいでしょう。

30年以上の調達実績があるエージェンシーアシストでは1000社を超える協力企業数で、多品種部品を一括手配していただけます。

フライス・旋盤など多品種対応できるエージェンシーアシストの加工技術一覧はこちら

エージェンシーアシストは、材料の手配から加工、表面処理まで含めて一社購買で調達します。

部品1個からの多品種小ロットで対応可能です。

さらに、社内の品質管理部門で検査済みの製品をお届けします。

見積り依頼は図面を送るだけで完了!お気軽にご相談ください。

最新記事

人気記事